En muchas organizaciones ocurre lo mismo:

Se habla de Lean, de TOC, de DDMRP, de flujo, de restricciones y de mejora continua… pero en la operación diaria las decisiones siguen siendo reactivas, locales y desconectadas del desempeño global.

El problema no es la falta de conocimiento.

El problema es la brecha entre la teoría y la ejecución.

El error más común: creer que la mejora ocurre en la teoría

Libros, cursos y presentaciones explican muy bien los principios de:

- Teoría de las Restricciones (TOC)

- Lean

- DDMRP

- DBR y S-DBR

- Throughput Accounting

Sin embargo, cuando llega el momento de operar, aparecen siempre los mismos síntomas:

- Prioridades poco claras

- Exceso o falta de inventario

- Producción desalineada con la demanda

- Finanzas que miden “ahorros” pero no impacto real

- Decisiones basadas en intuición o urgencia

La razón es simple: la teoría no gobierna la operación por sí sola.

El puente que casi nadie construye

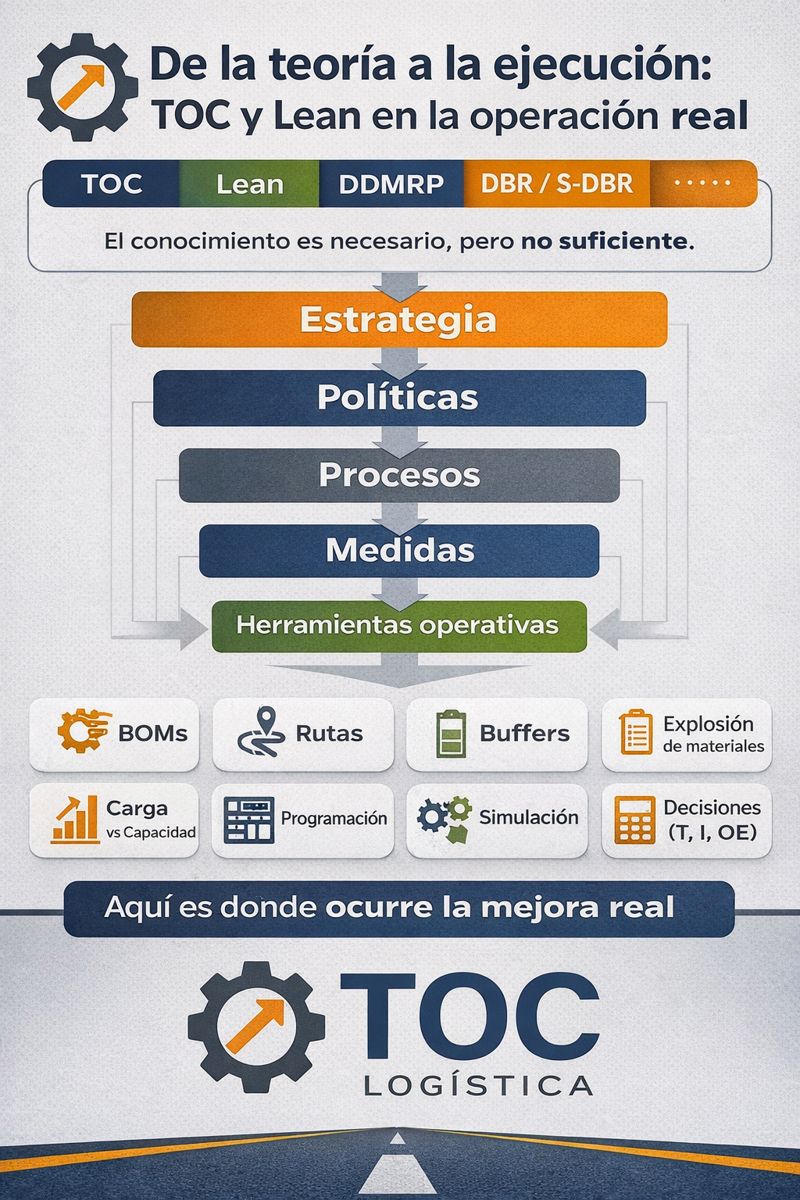

Para que TOC y Lean funcionen de verdad, debe existir una cadena lógica clara:

Estrategia → Políticas → Procesos → Medidas → Herramientas

Si uno de estos eslabones falta, el sistema se rompe.

Ejemplos claros:

- No existe flujo sin una política explícita de protección de la restricción

- No hay prioridades correctas sin una regla clara de secuenciación (DBR / S-DBR)

- No hay reposición confiable sin buffers bien diseñados (DDMRP)

- No hay buenas decisiones si finanzas sigue midiendo eficiencia local en lugar de Throughput, Inventario y Gasto Operativo

La teoría define qué hacer.

Las políticas definen cómo decidir.

Las herramientas permiten ejecutar todos los días.

La ejecución real: lo que debe existir en la empresa

Cuando una empresa afirma que “ya trabaja con TOC o Lean”, la pregunta clave es:

¿Dónde viven las decisiones operativas?

Para que el sistema funcione de verdad, deben existir —como mínimo— estas estructuras:

1. Datos estructurales confiables

- Listas de materiales (BOMs)

- Rutas de producción

- Centros de trabajo

- Tiempos reales de proceso y preparación

- Costos variables correctamente definidos

2. Modelos de planificación y control

- Explosión de materiales

- Cálculo de carga vs capacidad

- Programación DBR / S-DBR

- Buffers y reglas de reposición DDMRP

- Cálculo realista de tiempos de entrega

3. Gestión financiera alineada al flujo

- Throughput (T)

- Inventario (I)

- Gasto Operativo (OE)

- Simulación de escenarios para la toma de decisiones

Sin estas bases, la operación queda a merced de urgencias, héroes operativos y conflictos internos.

¿Por qué Excel sigue siendo una herramienta clave?

Existe la creencia de que el problema se resuelve comprando un sistema sofisticado.

La experiencia demuestra lo contrario.

Excel, bien diseñado, permite:

- Implementaciones rápidas

- Aprendizaje del modelo por parte del equipo

- Ajuste fino de políticas

- Simulación de escenarios antes de automatizar

- Reducción del riesgo tecnológico

Excel no compite con los sistemas.

Los precede y los hace viables.

Primero se entiende el flujo.

Luego se automatiza lo que ya funciona.

El verdadero objetivo: mejores decisiones, no más reportes

La mejora real no ocurre cuando hay más indicadores.

Ocurre cuando las personas pueden:

- Priorizar correctamente

- Proteger el flujo

- Reducir inventario sin afectar servicio

- Tomar decisiones financieras coherentes con la operación

Mi trabajo como consultor no es explicar TOC o Lean.

Es hacer que funcionen en la operación real, con políticas claras, procesos coherentes y herramientas que se usen todos los días.