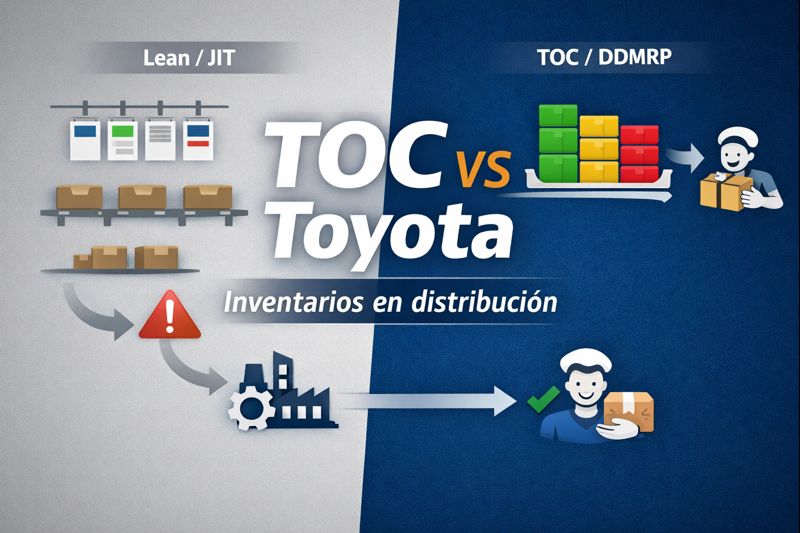

En logística y supply chain es común escuchar que Lean, Kanban o Just in Time son sinónimos de excelencia. Al mismo tiempo, se suele criticar a la Teoría de las Restricciones (TOC) por “usar inventario”.

El problema no está en la herramienta, sino en dónde y para qué se aplica.

Este artículo compara la distribución de inventarios según TOC con el manejo de inventarios inspirado en Toyota, enfocándose exclusivamente en redes de distribución, no en manufactura pura.

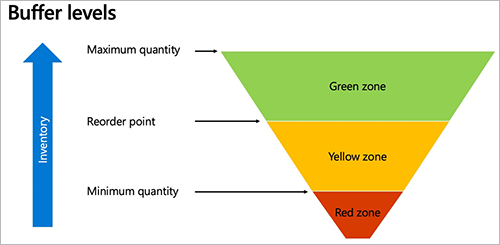

Inventarios según TOC: proteger el flujo y el servicio

Para TOC, el inventario no es un desperdicio por definición.

Es un activo estratégico cuando se coloca correctamente.

La premisa central es simple:

La variabilidad existe y debe ser absorbida para proteger el flujo y el nivel de servicio.

Principios clave:

- El desempeño se gestiona a nivel sistema, no por áreas.

- El inventario se usa como buffer frente a:

- Variabilidad de la demanda

- Variabilidad del lead time

- Las decisiones diarias se basan en el estado del buffer, no en promedios históricos.

Este enfoque proviene del trabajo de Eliyahu M. Goldratt y hoy se operacionaliza en distribución mediante DDMRP.

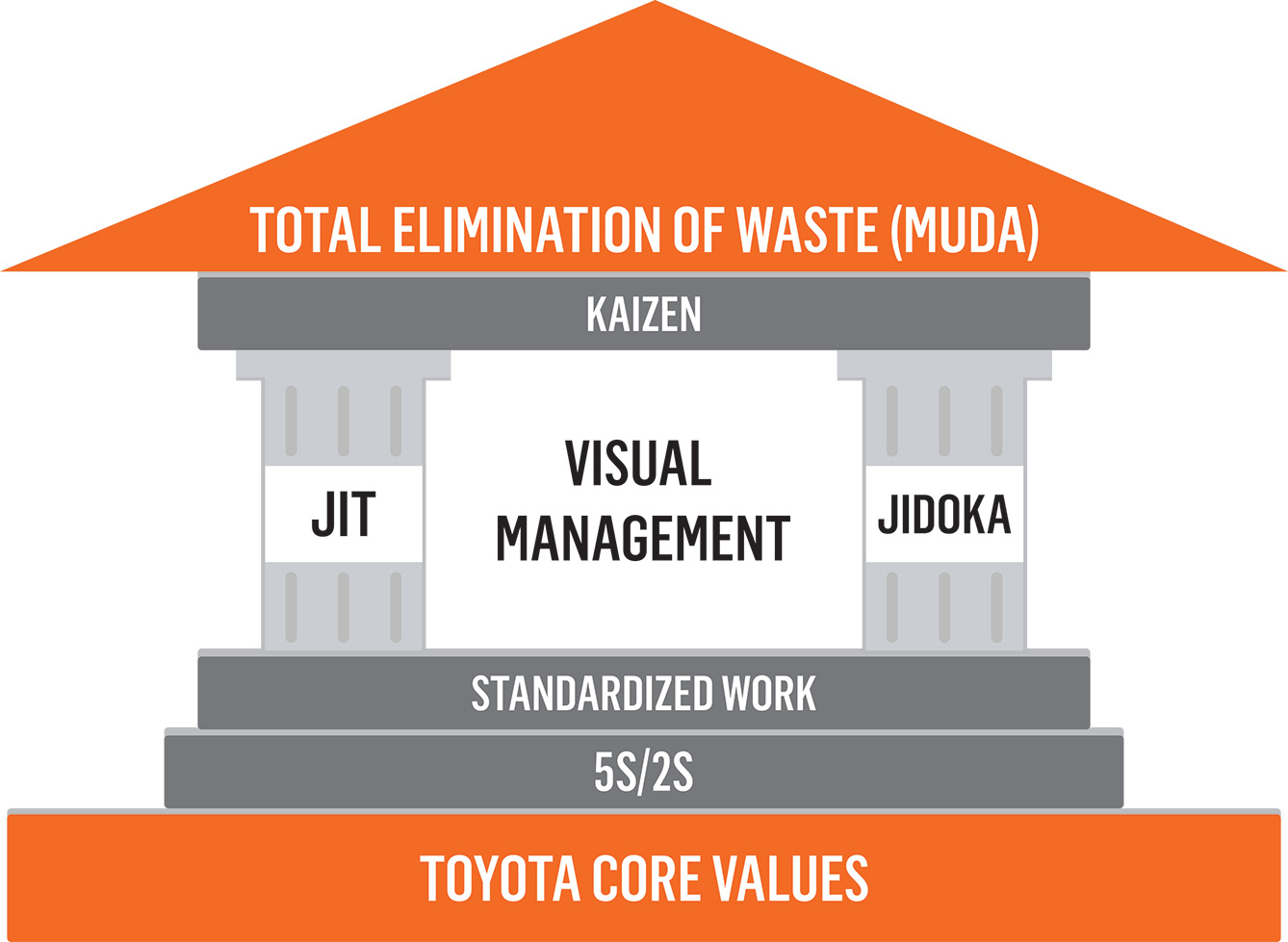

Inventarios en Toyota: eliminar el desperdicio

En el sistema Toyota, el inventario es considerado un desperdicio que oculta problemas.

Su premisa es distinta:

Si elimino el inventario, los problemas del sistema quedarán expuestos.

Principios clave:

- Inventario mínimo posible.

- Flujo pull activado por consumo real.

- Procesos altamente estables.

- Disciplina operativa extrema.

Este enfoque es la base del Toyota Production System, desarrollado por Toyota Motor Corporation.

Comparación directa en distribución

| Dimensión | TOC – Distribución | Toyota – Lean / JIT |

|---|---|---|

| Rol del inventario | Protección del flujo | Desperdicio |

| Objetivo principal | Disponibilidad y throughput | Inventario mínimo |

| Variabilidad | Se absorbe con buffers | Se intenta eliminar |

| Decisión diaria | Estado del buffer | Señales Kanban |

| Riesgo de quiebre | Bajo | Alto si hay variabilidad |

| Redes multinodo | Muy adecuado | Difícil de sostener |

El error más común en las empresas

Aplicar Kanban o JIT de Toyota directamente en redes de distribución complejas.

Resultados habituales:

- Inventarios bajos “en Excel” (en el papel)

- Quiebres frecuentes

- Compras urgentes

- Transporte caro

- Clientes insatisfechos

TOC parte de una realidad distinta:

la demanda comercial es errática, los lead times son variables y el servicio al cliente define la venta.

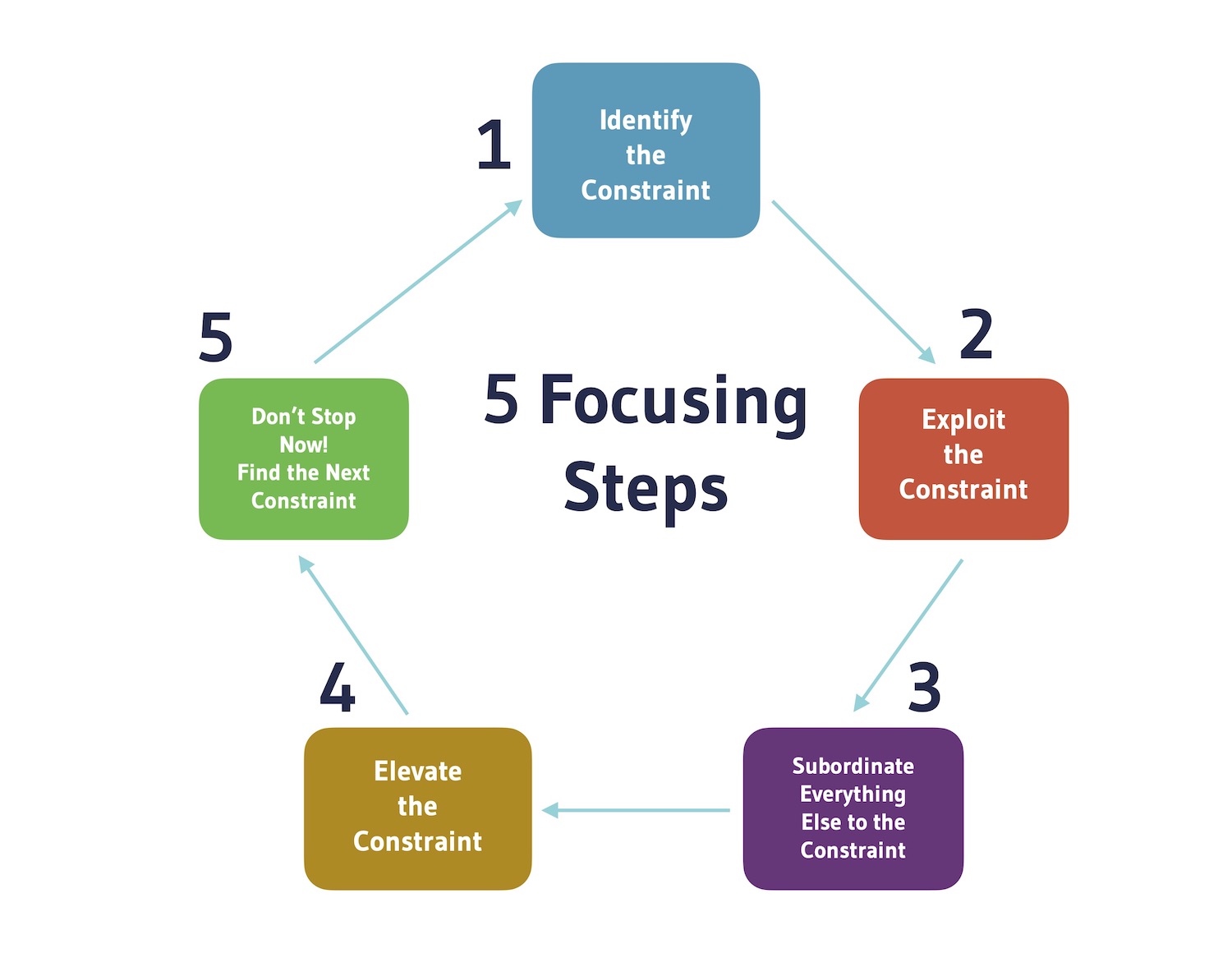

¿Cuál enfoque usar?

TOC / DDMRP es más adecuado cuando:

- Hay muchos SKU.

- Existen varias agencias o puntos de venta.

- La demanda es volátil.

- El lead time no es confiable.

Toyota / Lean funciona mejor cuando:

- Hay alta repetitividad.

- Procesos estables.

- Reposición muy frecuente.

- Bajo número de SKU.

Idea clave para llevar

Toyota elimina inventarios para revelar problemas.

TOC coloca el inventario correcto para proteger el flujo y el servicio.

No son enfoques opuestos.

Son herramientas distintas para realidades distintas.